L’épuisement des gisements riches et facilement accessibles de nombreux minéraux rend l’industrie de plus en plus intéressée par les gisements pauvres, les excavations de veines, les terrils de déchets.

L’utilisation de matières premières à faible teneur en métaux a conduit à des recherches de traitement économiquement justifiés et respectueux de l’environnement.

De telles recherches, entreprises déjà au milieu du siècle dernier, ont indiqué que pour les minerais pauvres ou les déchets, il est judicieux de s’écarter des méthodes pyrométallurgies traditionnelles et de se concentrer sur l’utilisation de méthodes biologiques dans les processus d’extraction des métaux la bioextraction des métaux.

Il a été démontré que dans les procédés de bioextraction des métaux à partir de minerais et de matières premières sulfurées hors-bilan, les bactéries de l’espèce Thiobacillus se caractérisent par une activité élevée.

Leur rôle est de faciliter l’oxydation des minéraux sulfurés insolubles de fer, de cuivre de type pyrite, d’arsénopyrite ou de chalcopyrite en sulfates solubles dans l’eau.

Actuellement, environ 10 à 20 % de la production mondiale de cuivre est obtenue par bioextraction à la suite de la lixiviation microbienne de minerais pauvres et de terrils autour des mines.

La biolixiviation est aussi utilisée dans les procédés de production de l’or, du nickel et du cobalt.

La bioextraction des métaux – Cuivre

La première grande installation de lixiviation biologique du cuivre a été construite en 1970 chez Kennecott Copper Corporation à Bingham aux États-Unis. Elle fonctionnait avec un système de « damp leaching » (lixiviation humide).

Le terril était constitué de 3,6.10^9 tonnes de minerai sulfuré hors-bilan, à partir duquel 200 tonnes de cuivre étaient récupérées quotidiennement par bioextraction des métaux (biolixiviation) [1].

Le Chili, est le plus grand producteur de cuivre au monde. Après des années d’exploitation de minéraux facilement accessibles et à haute teneur en cuivre, il décide de traiter les gisements hors-bilan (c’est-à-dire autrefois économiquement trop pauvres) et d’introduire de nouvelles technologies d’extraction du cuivre, notamment la technologie BIOX [2,3].

Depuis 1980, le Chili a constamment développé et mis en œuvre des technologies de bioextraction des métaux dans ses mines de Quebrada Blanca, Lo Aquirre et Radomiro Tomic Spence.

En 2002, les opérations de biolixiviation dans le système « heap leaching » avec les procédés SX/EW (Solvent Extraction and ElectroWinning) a produit 14 000 tonnes de cuivre cathodique par an.

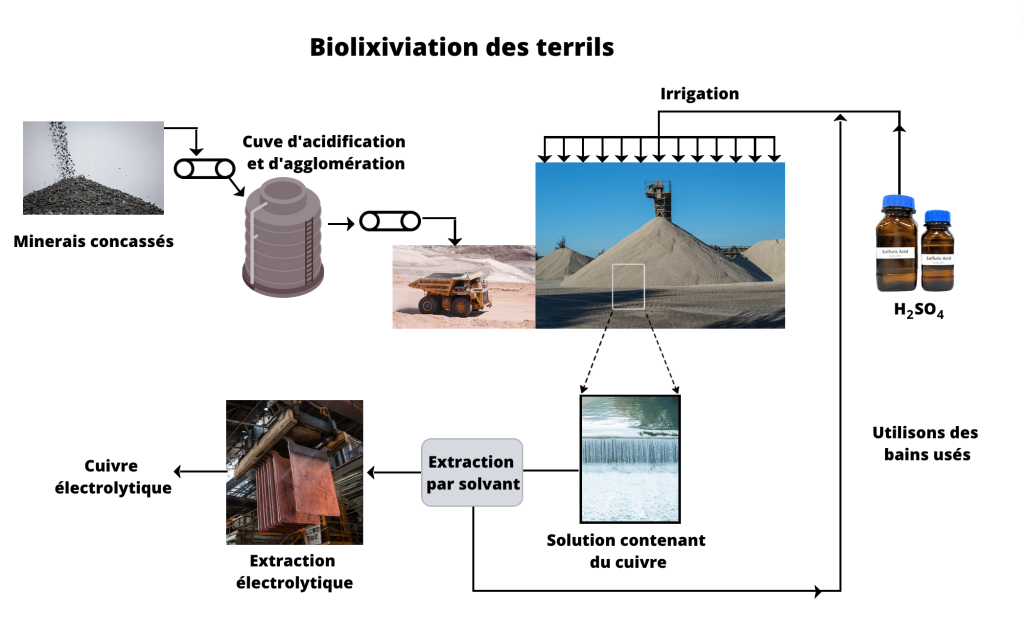

Le schéma de lixiviation des terrils dans le système « heap leaching » est illustré par la Fig. 1.

Les systèmes « damp leaching » et « heap leaching » sont très semblables, la seule différence est que les terrils traités en système « damp leaching » sont constitués de minerai sans aucun pré-traitement, tandis que les amas traités en système « heap leaching » sont alimentés à partir d’une fraction fine de minerais broyés au préalable.

Actuellement, toutes les opérations de biolixiviation en cours représentent environ 10 % de la production totale de cuivre du Chili, qui s’élevait à 478 800 tonnes en 2021.

L’Iran Babak Copper Company exploite un procédé de biolixiviation dans des réacteurs depuis 2020, produisant modérément 50 000 tonnes de cuivre cathodique par an.

En Chine, la première technologie commerciale de biolixiviation a été lancée en 1998 à la mine de Zijinshan.

Le gouvernement chinois soutient plusieurs grands programmes de recherche pour développer des méthodes biotechnologiques dans les processus suivants : biolixiviation in situ du cuivre, de l’or et de l’uranium, récupération du cuivre à partir de déchets électroniques [4].

La bioextraction des métaux issus de minerais pauvres

Les minerais d’or pauvres, dits « hors-bilan », sont résistants à la lixiviation directe au cyanure, car leurs fines particules d’or sont figées dans des matrices de sulfure de pyrite, d’arsénopyrite et de pyrrhotite.

Avant l’extraction du cyanure, la matrice de sulfure d’or doit être décomposée afin que les grains d’or soient libérés ou exposés au maximum.

Traditionnellement, il existe deux méthodes de prétraitement des minerais d’or de pyrite ou d’arsénopyrite – la torréfaction ou la lixiviation sous pression.

Dans ce cas précis, la biolixiviation s’est avérée être une nouvelle méthode de prétraitement des minerais aurifères efficace et à faible consommation d’énergie.

Sans ce prétraitement des minerais aurifères pauvres, seulement 50% de l’or est récupéré par cyanuration. Plus de 95% de l’or est extrait après biolixiviation.

La première installation industrielle pour le procédé initial de biolixiviation des minéraux aurifères a été construite à Fairview en Afrique du Sud en 1986 [5] (Fig. 2). Les installations suivantes de bioextraction des métaux ont été construites et fonctionnent toujours, entre autres, à Wiluna, en Australie, à Sao Bento (actuellement AngloGold Ashanti) au Brésil et à Ashanti au Gahna.

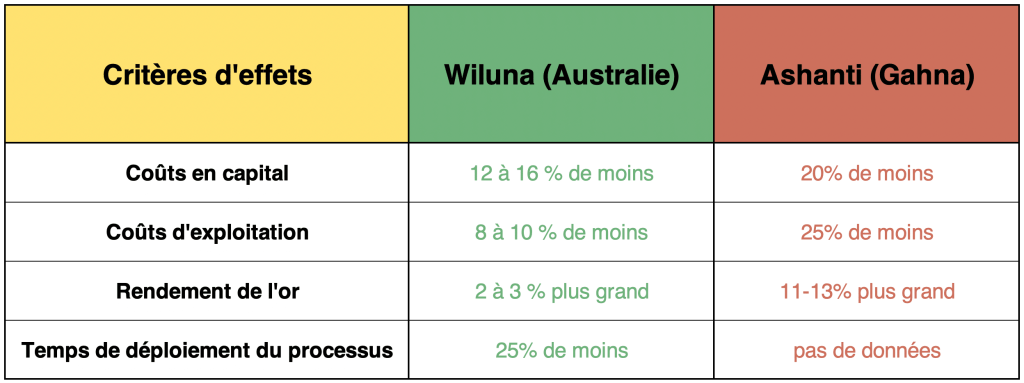

Une comparaison des effets économiques et techniques de l’opération de biolixiviation primaire utilisée à Wiluna (Australie) et Ashanti (Gahna) avec l’opération traditionnelle de torréfaction du minerai d’or est présentée dans le tableau 1.

Les données présentées dans le tableau 1 montrent les avantages évidents des procédés de biolixiviation. Les coûts d’investissement et d’exploitation sont dans les deux cas inférieurs.

Les réactions d’oxydation exothermiques des composés du soufre et du fer en présence de bactéries aboutissent à un bilan énergétique favorable et permettent une efficacité énergétique élevée par rapport au procédé de torréfaction ou au procédé de lixiviation sous pression.

De plus, le procédé BIOX se caractérise par sa simplicité d’utilisation et grâce au système modulaire d’appareils, il donne la possibilité d’agrandir ou de réduire l’échelle des procédés réalisés.

Bioextraction des métaux tels que Nickel, Cobalt ou Zinc

Outre le cuivre et l’or, les procédés biotechnologiques sont également impliqués dans la production de nickel, de cobalt et de zinc.

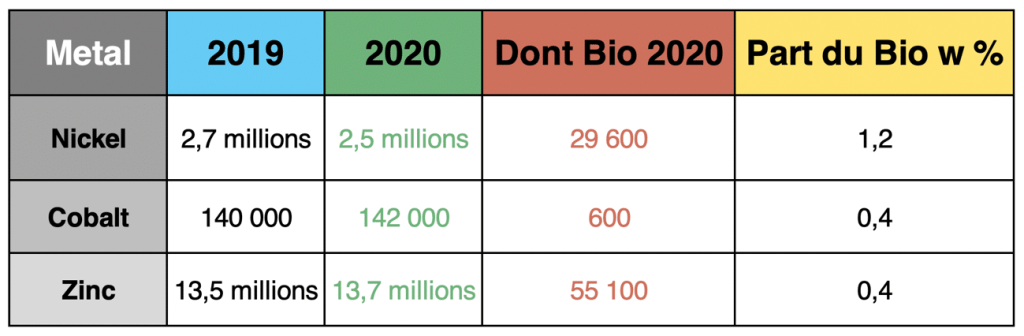

La production mondiale de ces métaux en 2019 et 2020, ainsi que la contribution des méthodes biotechnologiques, sont présentées dans le tableau 2.

En Finlande, Terrafame Sotkamoe produit du cobalt par biolixiviation de terrils de déchets pauvres en pyrite contenant Co, Ni et Zn.

Toujours en Finlande, Mintek a conçu et construit une usine de biolixiviation des matières premières contenant du nickel.

Ainsi, la production de nickel, de zinc et de cobalt par biolixiviation et bio-oxydation en 2021 en Finlande s’élevait à 28 740 tonnes de Ni, 55 100 tonnes de Zn et 600 tonnes de Co [3].

Grâce à la mise en œuvre du processus biologique, Terrafame a réduit la quantité de produits chimiques, d’énergie et de déchets ultimes et a ainsi considérablement réduit son empreinte carbone.

Les données pour 2020 indiquent que la production de 1 kg de sulfate de nickel – le produit final avec l’utilisation de la technologie Bio ou BIOX – n’émet que 32 % de CO2 par rapport aux émissions du procédé conventionnel.

Ainsi, Terrafame évite l’émission de 620 000 tonnes de CO2 par an.

Sources

L’accès aux sources est disponible pour nos clients, sur simple demande.