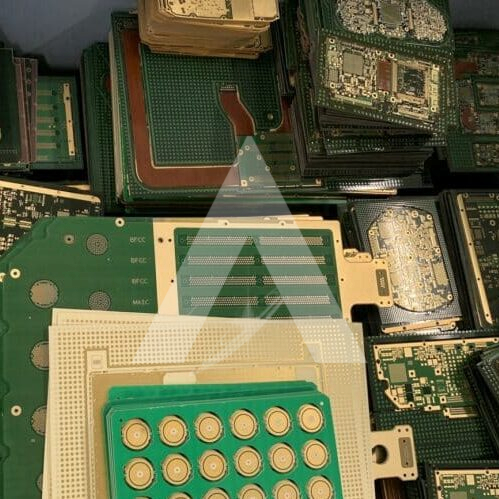

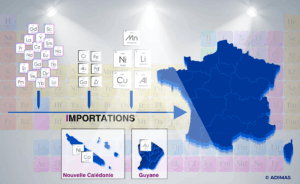

Les PCB (Printed Circuit Board), soit les circuits imprimés, font partie intégrante des déchets industriels électroniques/connectiques, new et old scraps. Les PCB dits « nus » ou « habillés », sont valorisés selon les technologies identiques ou similaires en fonction de la complexité du déchet.

Ces technologies employées au recyclage des circuits imprimés permettent entre autres, la production de métaux précieux.

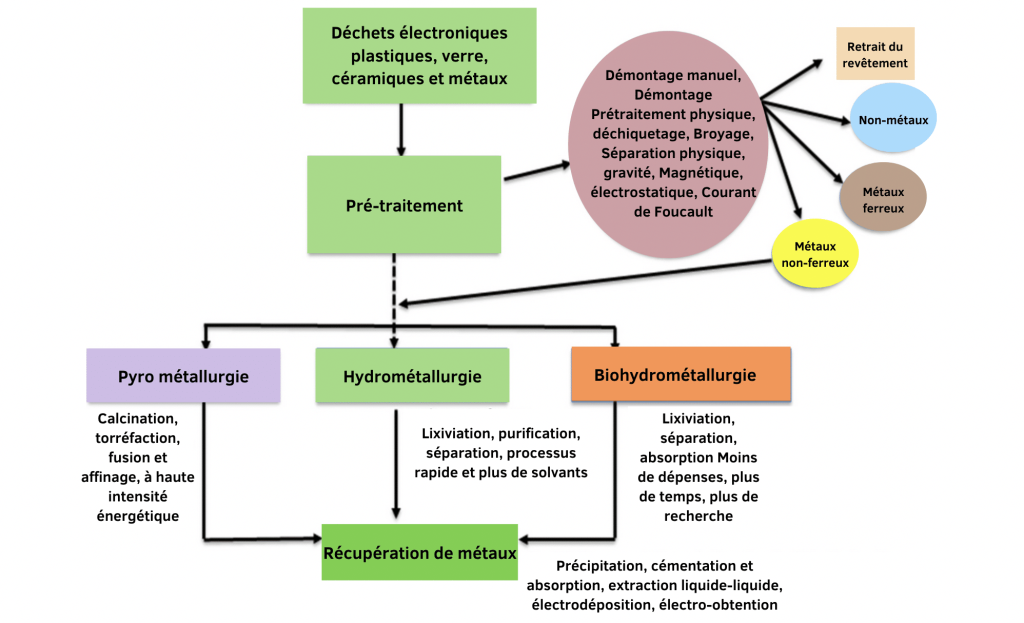

Le recyclage de PCB est réalisé avec différentes technologies : pyro -, hydro – ou bio-métallurgiques

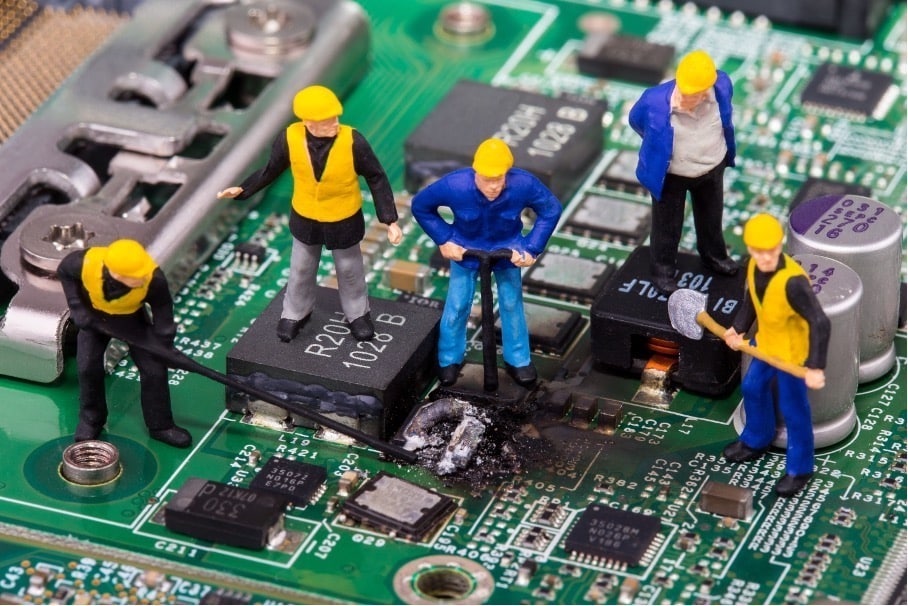

Le pré-traitement comprend des techniques de séparation mécanique ou physique des composants des déchets de PCB, afin d’en séparer les fractions individuelles, telles que les plastiques, les céramiques, les métaux ferreux et non-ferreux.

La fraction de métaux non-ferreux est particulièrement d’une grande importance, car elle comprend les métaux précieux.

La fraction de métaux non ferreux séparé dans l’opération de « pré-traitement » est soumise à un des traitements suivants :

- pyrométallurgie,

- hydrométallurgie

- biométallurgie

Cela afin d’effectuer la récupération des métaux précieux recyclés, principalement de l’or, de l’argent, de palladium mais aussi de cuivre.

Alors que les méthodes pyrométallurgiques et hydrométallurgiques sont utilisées à échelle industrielle pour le recyclage des circuits imprimés, les méthodes biohydrométallurgiques sont menées actuellement sous forme de projets de recherche à échelle expérimentale.

Recyclage des circuits imprimés par pyrométallurgie

Le recyclage des métaux précieux par pyrométallurgique des déchets de PCB est effectué par de grandes entreprises métallurgiques spécialisées, par exemple JX Nippon Mining & Metals au Japon ou Umicore en Europe. Les technologies pyrométallurgiques sont très énergivores.

Toutes les opérations de traitement, telles que l’incinération, le frittage, la fusion et l’affinage au feu, sont effectuées à des températures élevées et nécessitent des fours métallurgiques modernes. Les procédés pyrométallurgiques s’accompagnent d’émissions de poussières et de gaz toxiques. Lors du processus d’incinération, des polybromobiphénols (PBB), des polybromodiphényléthers (PBDE) et des polychlorobiphényles (PCB) sont libérés.

La nécessité de mettre en place des systèmes de captage et de neutralisation des gaz émis affecte significativement les coûts de recyclage des métaux, notamment précieux, dans ce procédé.

En outre, les procédés pyrométallurgiques génèrent de grandes quantités de scories contenant des métaux lourds, dont le stockage constitue une menace pour l’environnement naturel et dont la transformation en vue du traitement et de l’utilisation est difficile.

Les difficultés techniques, environnementales et économiques présentées ci-dessus dans le traitement pyrométallurgique des déchets de PCB sont la raison pour laquelle les moyennes et petites usines n’utilisent pas cette technologie.

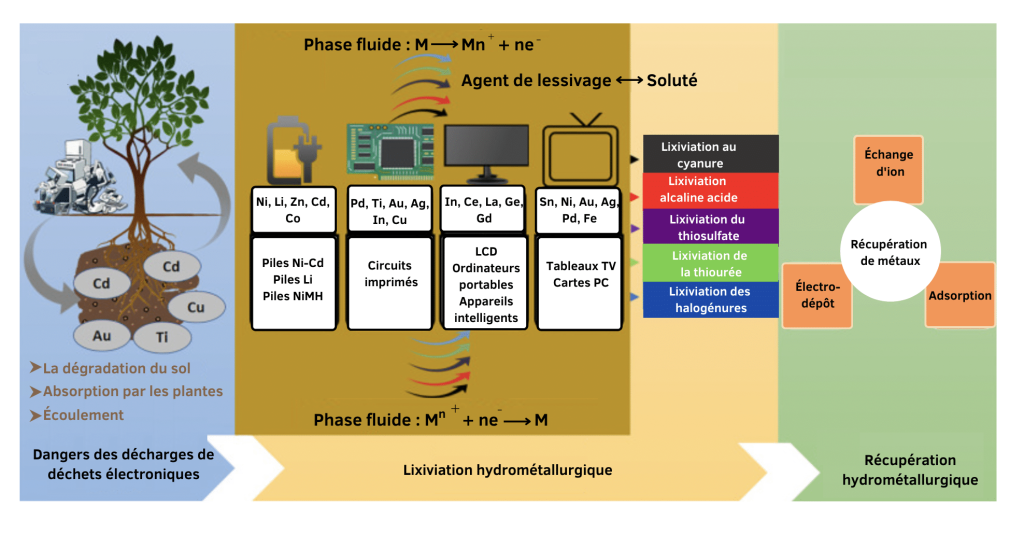

Recyclage des circuits imprimés par hydrométallurgie

L’hydrométallurgie permet la récupération des métaux précieux contenus dans les déchets des circuits imprimés contenants, en deux étapes fondamentales :

- Extraction des métaux des PCB en solution par lixiviation, réalisée avec des solutions aqueuses convenablement sélectionnées d’acides ou de bases, de sels ou de leurs mélanges.

2. Séparation des métaux des solutions de lixiviation, sous forme pure ou de composés appropriés dans les procédés de précipitation, électrodéposition, absorption, extraction, échange d’ions, cémentation.

Le recyclage hydrométallurgique des circuits imprimés, par opposition au recyclage pyrométallurgique, est effectué dans des entreprises plus petites mais hautement spécialisées dans le recyclage.

La société ADIMAS détient ce savoir-faire. ADIMAS dispose d’une ligne technologique de lixiviation appropriée pour traiter les déchets dit « propres » de circuits imprimés, ainsi que des électrolyseurs spécialement conçus pour la séparation des métaux des solutions de post extraction en vue de leur recyclage.

L’utilisation des technologies hydrométallurgiques pour recycler les déchets de circuits imprimés présente de nombreux avantages :

→ Elles sont hypo-énergétiques : Les processus de base de lixiviation et de séparation des métaux fonctionnent à des températures inférieures à 100°C et même, dans le cas de la société ADIMAS, à une température de 27°C.

→ Elles sont respectueuses de l’environnement, car les produits chimiques utilisés circulent en circuits fermés,

→ Elles permettent d’adapter facilement les paramètres de l’opération à la composition des déchets de PCB traités, ce qui augmente le rendement du recyclage des métaux précieux,

→ Elles permettent une extraction sélective des métaux, en sélectionnant la séquence appropriée de solutions de lixiviation,

→ Elles donnent la possibilité d’augmenter ou de réduire l’échelle des processus mis en œuvre, ainsi que la facilité de remplacer des éléments individuels de l’appareil dans le processus technologique,

→ Elles permettent un contrôle analytique rapide des solutions et des eaux usées collectées dans les réservoirs d’élimination,

→ Ne génèrent pas de poussières ou de substances cancérigènes volatiles.

- Lixiviation au cyanure

Le processus d’utilisation du cyanure pour extraire l’or des minerais a été développé par John Stewart MacArthur en 1887.

En 1891, la mine Mercur dans l’Utah a été la première mine à obtenir un succès commercial avec la lixiviation au cyanure de minerais aurifères.

Durant des années, le cyanure, malgré sa toxicité, n’a pas été remplacé par un autre agent de lixiviation. Ceci est dû à l’efficacité incontestable des procédés au cyanure et à leurs avantages économiques.

Il convient toutefois de mentionner que des recherches intensives sont menées, à la fois sur l’amélioration du procédé de cyanure et, notamment, sur la neutralisation efficace des cyanures dans les eaux usées et les déchets solides.

Le procédé au cyanure pour le recyclage des circuits imprimés contenant de l’or est un procédé de pointe reconnu dans le monde entier.

Il y a deux raisons à cela :

- Le cyanure est bon marché et économique à doser.

- Le cyanure est extrêmement efficace pour dissoudre l’or.

L’efficacité de la lixiviation est proche de 99% d’or récupéré lors du recyclage des circuits imprimés.

La lixiviation au cyanure a lieu dans des cuves ou des réacteurs de conception spéciale. Le choix du réacteur dépend de la forme de la fraction PCB traitée. La solution de lixiviation peut être constituée de cyanure de potassium à une concentration appropriée, avec l’ajout d’acide 3-nitrobenzène sulfonique sodique dans une solution alcaline.

Pour l’efficacité et la sécurité du processus de lixiviation, les paramètres suivants sont importants : pH, degré de saturation de la solution en oxygène ou en air, température, concentration en cyanure, mélange de la solution pour un bon contact de la surface du PCB avec l’agent de lixiviation. Une fois la solution de lixiviation suffisamment saturée en or, la solution est dirigée vers les électrolyseurs pour l’électrolyse.

L’électrolyse de l’or est réalisée dans des électrolyseurs de conception spéciale. ADIMAS s’est spécialisé dans la construction de tels électrolyseurs. Les paramètres d’électrolyse, le courant et le temps sont choisis en fonction de la composition chimique de la solution électrolysée. L’or est déposé sur des cathodes en laine d’acier, ou autres matériaux appropriés au recyclage des métaux précieux.

Après électro-séparation de l’or, les cathodes sont fondues et la solution des électrolyseurs, après ajustement de la composition, est utilisée dans le processus de lixiviation suivant.

- Alternatives au cyanure

En se basant sur des recherches approfondies d’alternatives moins toxiques que le cyanure, pour l’extraction de l’or à la fois des minerais et de matières premières secondaires comme les circuits imprimés recyclés, les solutions suivantes peuvent être sélectionnées :

thiosulfate de sodium, thiourée et solutions de bromure et de chlorure d’iodure [3,4].

L’efficacité de lixiviation des PCB, avec les solutions mentionnées ci-dessus ainsi que les solutions de cyanure et l’eau régale, a été analysée à l’aide de la méthode du processus de hiérarchie analytique (AHP) [4]. Dans cette méthode, le processus de lixiviation est comparé en termes de risques économiques, environnementaux et de degré de fiabilité des performances de lixiviation. Le facteur économique comprend le temps de lixiviation, les coûts des réactifs et la corrosivité des solutions de lixiviation.

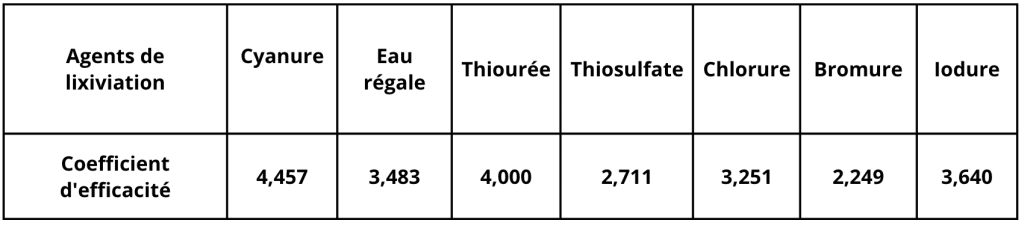

L’analyse des paramètres ci-dessus a donné le résultat final suivant du coefficient d’efficacité pour les méthodes analysées :

La lixiviation au cyanure a le taux d’efficacité de lixiviation le plus élevé. Malgré la forte toxicité de cette substance, le cyanure dans les solutions alcalines ne constitue pas une menace. Cependant, il est impératif de respecter strictement les régimes technologiques du processus et de s’assurer d’une culture technique élevée chez les employés.

- Biolixiviation

La biolixiviation pourrait être le processus du futur pour le recyclage des métaux précieux issus de déchets de circuits imprimés.

Les études de lixiviation de l’or réalisées en présence de la bactérie Chromobacterium violaceum ont montré des résultats prometteurs [5]. Chromobacterium violaceum est un groupe de bactéries qui se développe et vit à des températures modérées 20-450°C.

Alimentés en milieux appropriés, ils sont capables de produire des ions de cyanure, qui réagissent avec l’or en le transformant en une forme soluble. Des recherches sont également menées sur l’utilisation d’autres micro-organismes dans le processus d’extraction de l’or à partir de matériaux aurifères pouvant produire des acides organiques et des composés complexes appropriés capables de dissoudre l’or [6].

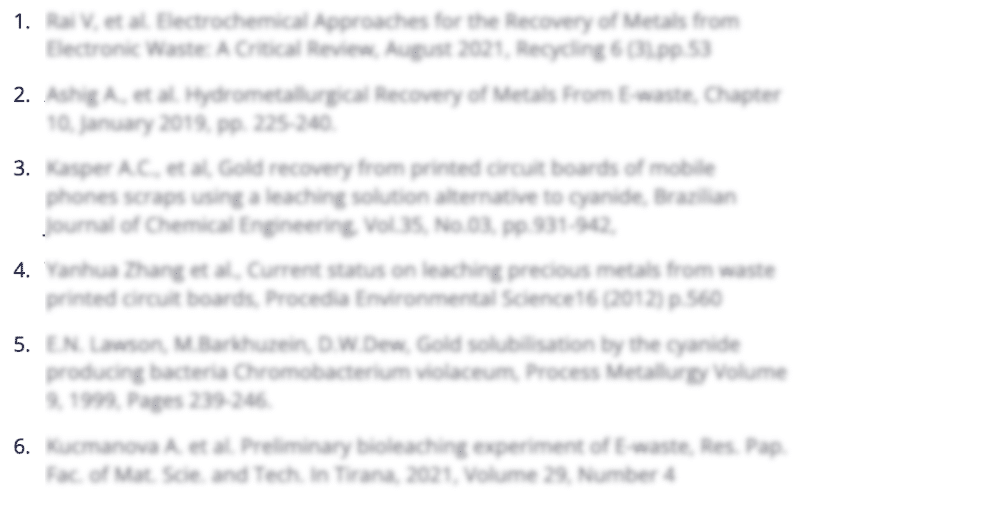

Sources